Strojna obrada

Strojna obrada se može podijeliti na strojnu obradu odvajanjem čestica i na strojnu obradu bez odvajanja čestica. Strojna obrada odvajanjem čestica se obavlja na alatnom stroju s unaprijed određenim alatima, kako bi se u što kraćem vremenu dobio proizvod zadovoljavajuće kvalitete. Alatni strojevi su strojevi na kojima čovjek u proizvodnom procesu upravlja alatom. Osnovni zadatak alatnih strojeva je zamjena ljudskog rada uz povećanje točnosti, produktivnosti, ekonomičnosti i drugog. Obrada metala je promjena oblika, dimenzija ili svojstava metala radi daljnje upotrebe. Može se podijeliti na ručnu i strojnu obradu.

Strojna obrada bez odvajanja čestica se može podijeliti na plastično oblikovanje (kovanje: batovi i preše, duboko vučenje, savijanje: savijanje lima i savijanje cijevi, provlačenje, valjanje, hladno oblikovanje, isprešavanje ili ekstruzija), lijevanje (kalupljenje, peći, čišćenje odljevaka), spajanje (zavarivanje, tvrdo i meko lemljenje, lijepljenje) i obrada promjenom strukture (peći i kupke za toplinsku obradu).

Vrste strojne obrade odvajanjem čestica

urediPostupci strojne obrade odvajanjem čestica mogu se podijeliti na nekoliko načina, a svaki od njih u nekoliko skupina. Tako na primjer podjela prema obliku oštrice noža je:

- Postupci obrade definiranom geometrijom alata kao što su tokarenje, glodanje, blanjanje (dubljenje), bušenje, provlačenje, piljenje, ozubljivanje;

- Obrada bez definirane oštrice alata kao što je brušenje;

- Obrada slobodnom oštricom kao što su poliranje, honanje, lepanje, superfiniš;

- Obrada bez oštrice kao što su elektroerozija, ultrazvučna obrada, obrada plazmom, rezanje vodenim mlazom, obrada laserom.[1]

Obrada odvajanjem čestica na alatnim strojevima s definiranom geometrijom alata

urediObrada odvajanjem čestica je postupak promjene oblika sirovca, gdje dolazi do smanjenja volumena obratka zbog djelovanja reznog sredstva ili alata. Osnovni oblik reznog alata je klin. Njegova zadaća je razdvajanje materijala i odvajanje čestica materijala. Prednosti obrade odvajanjem čestica su:

- omogućuje postizavanje točnosti i preciznosti (uske tolerancije), te dobre kvalitete obrađene površine, često bez potrebe za naknadnim završnim obradama,

- najbolji, pa i često jedini način da se oblikuju oštri rubovi, ravne površine, te unutarnji i vanjski profili,

- može se primijeniti pri obradi gotovo svih materijala,

- jedini način preoblikovanja toplinski obrađenih i krhkih materijala,

- moguće je obrađivati i složenu geometriju,

- moguće su obrade u širokom rasponu dimenzija (od makropoizvoda poput turbina i zrakoplova do mikroproizvoda,

- pri odvajanju malo se mijenja struktura materijala obratka (samo tanki sloj),

- pogodna je za automatizaciju,

- ekonomičnost i produktivnost (jeftinija i brža) kod maloserijske i pojedinačne proizvodnje.

Nedostaci obrade odvajanjem čestica su:

- stvara odvojenih čestica,

- za izradu jednog elementa obratka (tolerirani provrti, utori i drugo) potrebno je više obradnih postupaka i više raznovrsnih alatnih strojeva,

- neki dijelovi zahtijevaju primjenu CNC strojeva i komplicirano programiranje,

- alatni strojevi i potreba za rukovanjem alatima i obratcima zahtijevaju velik prostor,

- na mikroklimu jako utječu obradni procesi (toplina, buka, rashladne tekućine, ulja),

- visoki udio pomoćnih i pripremno-završnih vremena (vrijeme zahvata alata i obratka je često manje od 2 % ukupnog vremena protoka pozicije).

Definirana geometrija alata je obrada noževima kod kojih se kutovi obrade i namještanja alata mogu mjeriti i mijenjati. To su obrade: tokarskim noževima, noževe za blanjanje ili dubljenje, glodalima, svrdlima, razvrtalima, upuštalima, iglama ili motkama za provlačenje, pilama.

Tokarenje

urediTokarenje je postupak obrade skidanjem čestica kojim se proizvode obratci rotacijskih površina (valjkasti proizvodi). Izvodi se na alatnim strojevima tokarilicama. Obradak obavlja glavno gibanje, dok alat obavlja posmično, pripremno i dostavna gibanja. Površine nakon obrade skidanjem čestica, ma kako ona bila fina i precizna, nisu savršeno glatke. Mikroskopski gledano one su hrapave i pune neravnina raznih oblika, veličina i smjerova.

Prema postupcima tokarenja potrebno je koristiti odgovarajuće tokarske noževe. Tokarski nož se razvijao tijekom dugog razdoblja i stano se usavršava. Danas se za izradu tokarskih noževa koriste brzorezni čelik, tvrdi metal, kermet, keramika, CBN, umjetni dijamant i drugi materijali.

Strugotina je odsječeni dio materijala koji može prema strukturi imati tri oblika: lomljena (mrvičasta) strugotina, nasječena (rezana) strugotina i tekuća (trakasta) strugotina. Neki oblici strugotine su povoljni u proizvodnji, dok drugi otežavaju rad, te ih je dobro tijekom obrade usitnjavati ili lomiti. Dodavanje lomila strugotine na nož je još jedan način produljenja trajanja noža (osim optimalnih kutova noževa, kutova postavljanja noževa, zaobljenja vrha noža i ubrušivanja faze noža).[2]

Glodanje

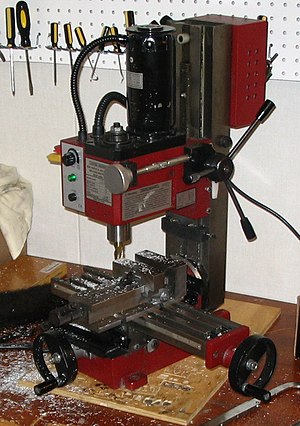

urediGlodanje je nakon tokarenja najvažniji postupak obrade materijala skidanjem čestica. Tim postupkom možemo obraditi ravne plohe, prizmatične žljebove i utore, zupčanike, navoje, te uzdužno i prostorno profilirane površine. Glodanje je postupak obrade skidanjem čestica kod kojeg alat obavlja glavno gibanje. Posmično gibanje je uvijek pod nekim kutom u odnosu na os rotacije alata i obavlja ga ili obradak ili alat. Obavlja se alatima s više jednakih oštrica ili sa sastavljenim alatima. Sve oštrice toga alata nisu istodobno u zahvatu. Zato je glodanje složenija operacija od tokarenja ili bušenja zbog većeg broja oštrica alata i zbog promjenjivog presjeka strugotine koju skida pojedini zub za vrijeme obrade. Zubi glodala dolaze jedan za drugim u zahvat s materijalom i za vrijeme zahvata jako se mijenja opterećenje zuba.

Glodalo služi za raznoliku upotrebu obrade materijala odvajanjem čestica, npr. za poravnavanje, izradu prizmatičnih rubova, izradu čepova, džepova, izrezivanje, urezivanje, prerezivanje, izradu različitih utora na osovinama, izradu zubaca zupčanika, za rezanje navoja itd. Zbog toga je i oblik glodala raznolik.

Glodalice su alatni strojevi za obradu odvajanjem čestica pomoću kojih se rezanjem obrađuju dijelovi pretežno ravnog oblika (poravnavanja, utori, žljebovi), te profili, navoji, zubi. Glavno gibanje je uvijek rotaciono, dok je posmično gibanje pravocrtnog ili kružnog oblika i uvijek je okomito ili pod nekim kutom na os rotacije.

Bušenje

urediBušenje je način obrade odvajanjem čestica kojim se posebnim alatom (svrdlom) izrađuju valjkaste (cilindrične) rupe u obratku. Alat obavlja glavno rotacijsko gibanje i pravocrtno posmično gibanje koje mora biti u smjeru osi rotacije. Bušenje je povezano s predradnjom zabušivanja i naknadnim operacijama proširivanja, upuštanja, razvrtanja i izbušivanja.

Zabušivanje je postupak označavanja središta rupe specijalnim svrdlima zabušivalima. Svrha zabušivanja je centriranje rupe kako ne bi spiralno svrdlo prilikom bušenja rupe napravilo otklon. Alati za zabušivanje su svrdla za centralni uvrt ili NC svrdla.

Proširivanje je postupak bušenja svrdlom većeg promjera od promjera već postojeće rupe. Proširivanja se može obaviti više puta, ali je preporučljivo da promjer svake sljedeće veće rupe bude između 50% do 100% veći od prethodne rupe.

Upuštanje je postupak obrade ulaza ili izlaza okrugle rupe. Upuštala su rezni alati koji se upotrebljavaju za proširivanje ulaza ili izlaza rupe, te za postizanje točnijeg oblika postojećih rupa. Režu kao i svrdla i izrađuju se s dvije, tri ili više reznih oštrica. Upuštanje je gruba obrada materijala. Njima obrađujemo čelne plohe ravno ili pod kutom. Služe za proširivanje, upuštanje za glave vijka, obradu kosih krajeva rupe i za poravnavanje uzdignutih dijelova obratka.

Razvrtanje je postupak fine (završne) obrade cilindrične rupe. Točnost dimenzije, geometrijski oblik i hrapavost površine koja se dobije nakon obrade svrdlom ne zadovoljava u većini slučajeva. Razvrtala su rezni alati koji se upotrebljavaju za završnu obradu rupe i služe za finu obradu već postojećih rupa, tj. za dotjerivanje glatkoće površine i postizanje veće točnosti izbušenih rupa (dosjed).

Urezivanje navoja u rupi je postupak izrade spiralnih utora u postojećoj rupi. Ureznica ulazi okomito u okruglu rupu određenim brojem okretaja, te određenim posmakom, koji mora odgovarati koraku navoja.

Bušilice su alatni strojevi kojima se pomoću alata za bušenje izrađuju okrugle rupe. Dijele se na: stolne bušilice, stolno stupne bušilice, stupne bušilice, redne bušilice, revolverske bušilice, viševretene bušilice, radijalne bušilice, horizontalne bušilice, bušilice glodalice, koordinatne bušilice, bušilice za duboko bušenje, bušilice za urezivanja navoja.

Blanjanje

urediBlanjanje je postupak obrade metala odvajanjem čestica kojim se obrađuju ravne površine (vodoravno, okomito ili koso), različiti prizmatični utori, kanali, vodilice. Alat za blanjanje je nož određene geometrije, dok reže obavlja pravocrtno glavno gibanje. Povrat alata u početni položaj je po istoj putanji. Nakon povratka slijedi posmak koji je okomit na glavno gibanje i kod kratkohodnih blanjalica ga obavlja radni stol (obradak). Dubina reza se određuje spuštanjem ili podizanjem noža u držaču alata. Osnovno svojstvo blanjanja je mala produktivnost, te se često zamjenjuje glodalicama. Blanjalice se dijele prama vrsti glavnog gibanja na kratkohodne blanjalice i dugohodne blanjalice.

Dubilice su posebne kratkohodne blanjallice kod kojih je glavno gibanje okomito. Obavlja ga alat. Posmak obavlja obradak. Posmak je najčešće rotacioni. Upotrebljavaju se kod posebnih vrsta obrada koje se blanjalicama ne mogu napraviti.

Provlačenje

urediProvlačenje je jedan od novijih postupaka u obradi odvajanjem čestica. Uspjeh ovog postupka proizvodnje je u visokoj kvaliteti obrade i dobroj produktivnosti. Kod obrade dubokih rupa, te ravnih i spiralnih utora, u njima ovaj postupak je nezamjenjiv. To je završna obrada. Glavno gibanje obavlja alat, dok posmičnog gibanja nema. Ako se provlači zavojnica, onda je glavno gibanje kombinirano: translacija i rotacija, dok posmaka i dalje nema.

Alati za provlačenje (izvlačila ili provlačila) se razlikuju za vanjsko i za unutarnje provlačenje. Alati za unutarnje provlačenje mogu biti dugačke igle ili provlakači (vučeni alati) i kratke igle ili probijači (potiskivani alati). Alat za vanjska izvlačenja su motke koje također mogu biti vučene ili potiskivane. Provlačilice su alatni strojevi za obradu odvajanjem čestica koji rade bez posmičnih gibanja i obavljaju završnu finu obradu rupa.

Piljenje

urediPiljenje je postupak obrade odvajanjem čestica koji obično služi za rezanje šipkastog materijala. Glavno gibanje izvodi alat, dok pomoćno (posmično) gibanje obično vrši alat, a može i obradak. Alat je pila s više reznih oštrica, od kojih je samo nekoliko istovremeno u zahvatu. Rezne se oštrice nalaze na zubima pile. Oblik zubaca pile ovisi o materijalu koji se pili i o postupku piljenja. Određuje se i gruboća pile, kojom se izražava broj zubaca na jedinicu duljine. Što je manja debljina ili promjer obratka, to zubi trebaju biti sitniji, kako bi u zahvatu s obratkom bila barem 3 zuba.

Obrada odvajanjem čestica bez definirane geometrije alata

urediBrušenje je proizvodni postupak obrade odvajanjem čestica koji skida promjenjiv presjek strugotine. Postupak se koristi kao jedan od završnih obrada, jer njime postižemo veliku točnost i kvalitetu površine uskih tolerancija. Fino brušenje postiže stupanj hrapavosti od N3 do N5 i tolerancije u razredu od IT5 do IT6. Osnovna svojstva strojnog brušenja su velike glavne brzine rezanja uz male posmične brzine i alat bez geometrije, oblik alata je različit i neujednačen.

Obrada slobodnom oštricom

urediPoliranje

urediPoliranje se koristi za poboljšanje izgleda obratka, za uklanjanje oksidacije, za stvaranje reflektirajuće površine, za smanjenje trenja na stjenkama cijevi, u medicini za sprječavanje onečišćenja instrumenata. U metalografiji i metalurgiji poliranje se koristi za stvaranje ravne površine bez grešaka (defekata) za ispitivanje mikrostrukture metala pod mikroskopom. Poliranje je dorada zaglađivanja površine obratka pomoću abraziva i alata lamelnog koluta. To je široko rasprostranjen postupak obrade površine. Najčešće se koristi nakon brušenja. Fino brušenje može postići stupanj hrapavosti površine do N3, dok se kod poliranja može dostići stupanj hrapavosti površine N1. Poliranje se izvodi radi odstranjivanja ogrebotina zaostalih nakon brušenja.

Lepanje

urediLepanje je postupak obrade metala odvajanjem čestica sa slobodnom oštricom. Dvije površine se utrljavaju pomoću abraziva između njih i postiže se izuzetno fino stanje hrapavosti površine u klasama N1 do N4, s vrlo malim odstupanjima od 0,1 do 0,5 μm. Zadaci lepanja su visoka kvaliteta lepane površine, visoka točnost dimenzija površine (ravne ili valjkaste), vrhunska točnost dosjednih površina, velika paralelnost kod površina lepanih s obje strane.

Honanje

urediHonanje karakteriziraju, isto kao i lepanje, male brzine obrade i mali pritisci alata na obradak. Dok su sitni abrazivi kod lepanja slobodni, kod honanja se koriste abrazivi koji su međusobno vezani na alat: kameni za honanje. Honanje se najčešće koristi kao završna fina obrada unutarnjih cilindričnih površina. Alati za honanje se sastoje od držala - trupa alata i radnog dijela – brusnog kamena za honanje (brusnog segmenta). Brusni segmenti mogu biti spojeni na trup elastično ili kruto.

Superfiniš

urediSuperfiniš ili mikrofiniš je kratkohodno honanje, i postupak obrade odvajanjem čestica kojim se postiže najveća kvaliteta stanja površine (N1 do N3) i dimenzije točnosti do IT1 do IT3. To je postupak završne obrade vanjskih cilindričnih površina, koje su već prije pripremljene, fino obrađene za postupak superfiniša. Površina se obrađuje kamenima postavljenim u posebnu glavu. Pritisak je vrlo mali (oko 0,25 MPa). Glavno gibanje alata je oscilacijsko – glavna oscilacija alatu je u smjeru osi obrađene površine, frekvencijom od 200 do 3000 duplih hodova u minuti i duljinom hoda do 6 mm. Obradak giba sporom posmičnom rotacijskom brzinom 10 do 50 m/min. Dodatno je još treće gibanje obratka – obradak aksijalno pomiče obrađenu površinu brzinom oko 5 mm/min. Dodatak za obradu je od 0,005 do 0,02 mm.

Vrste strojne obrade bez odvajanja čestica

urediStrojna obrada bez odvajanja čestica se može podijeliti na plastično oblikovanje (kovanje: batovi i preše, duboko vučenje, savijanje: savijanje lima i savijanje cijevi, provlačenje, valjanje, hladno oblikovanje, isprešavanje ili ekstruzija), lijevanje (kalupljenje, peći, čišćenje odljevaka), spajanje (zavarivanje, tvrdo i meko lemljenje, lijepljenje) i obrada promjenom strukture (peći i kupke za toplinsku obradu).[3]

Kovanje

urediKovanje je obrada materijala bez odvajanja čestica, kod koje se promjena oblika i dimenzija vrši udarcima čekića ili bata po otkivku, koji je položen na nakovanj. Obrada je češće u toplom stanju, ali može biti i u hladnom stanju. Prema načinu na koji se obavlja preoblikovanje postoji ručno kovanje i strojno kovanje.

Ručno kovanje je postupak preoblikovanja materijala udarcima kovačkog čekića po otkivku. Otkivak se zagrije u kovačkoj vatri do bijelog sjaja. Kovačkim klještima se vadi iz vatre i polaže na nakovanj. Otkivak polako mijenja oblik i dimenzije pod udarcima čekića. Točnost dimenzija, oblika, kvaliteta proizvoda i količina ovise isključivo o preciznosti i iskustvu kovača.

Strojno kovanje je moderniji način kovanja, koji omogućava kovanje od najmanjih otkivaka do izuzetno velikih (do 580 tona). Dimenzije otkivka ovise samo o veličini stroja. Postupak može biti u toplom i hladnom stanju. Za kovanje u toplom stanju, u postupku proizvodnje potrebne su i kovačke peći. Ručno ili strojno kovanje može biti:

- slobodno kovanje ili

- kovanje u ukovnjima (kalupima).

Lijevanje

urediLijevanje je postupak oblikovanja pri kojemu se rastaljeni metal ulijeva u neku šupljinu (kalup), hladi i skrućuje u njoj, te poprima njen oblik (odljevak). Alati za lijevanje mogu biti pješćani kalupi za jednokratnu upotrebu i metalni (kokile) za višekratnu upotrebu. Ulijevanje može biti gravitacijsko pod djelovanjem sile teže ili tlačno pod povišenim pritiskom radi boljeg popunjavanja kalupne šupljine.[4]

Najveća primjena odljevaka je u automobilskoj industriji u obliku lijevanog željeza ili aluminijskog lijeva. U jedan automobil ugrađeno je više od 100 odljevaka. Osim automobilske industrije, odljevci se koriste u strojogradnji, građevinskoj industriji, medicini, brodogradnji, za željeznička vozila, energetici, zračnoj i svemirskoj industriji, kod lijevanja umjetničkih skulptura.

Prednosti lijevanja su što se može dobiti složena geometrija vanjskog i unutarnjeg dijela odljevka, moguće je dobiti dimenzijski točan oblik ili približno točan oblik, moguće proizvesti vrlo velike odljevke, može se lijevati bilo koji metal, moguća masovna proizvodnja, velik raspon dimenzija odljevka: od 1 gram do 250 tona. Nedostaci lijevanja su ograničenja u mehaničkim svojstvima (često se javlja poroznost), često nedovoljna dimenzijska točnost i kvaliteta površine, opasnosti u proizvodnji, te nepovoljan utjecaj na okoliš.[5]

Valjanje

urediValjanje je jedan od postupaka oblikovanja metala deformiranjem kod kojega se odljevnom bloku (ingotu) propuštanjem između okrećućih valjaka smanjuje presjek i daje željeni oblik, uz istovremeno poboljšanje mehaničkih svojstava. Od svih postupaka plastične deformacije, najveću primjenu ima valjanje. Postupak započinje valjanjem ingota u poluproizvode. Dok obradak prolazi između valjaka dolazi do deformiranja materijala. U zoni deformacije materijal ne prolazi svugdje istom brzinom kojom rotiraju valjci. Obodna brzina valjka može biti veća, ista ili sporija od brzine prolaza materijala u zoni deformacije.

Valjati se može u toplom i hladnom stanju. Materijali većeg presjeka valjaju se pretežno u toplom stanju, zbog veće plastičnosti i mogućnosti puno većih redukcija presjeka, te manjih sila i manjeg utroška rada. Materijali manjeg presjeka valjaju se pretežno u hladnom stanju, jer se postiže glađa površina, uža tolerancija i veća tvrdoća materijala.

Duboko vučenje

urediDuboko vučenje metala je postupak u kojem se obradak (platina ili rondela), najčešće u hladnom stanju, provlači kroz jednu ili više matrica u novi željeni oblik korištenjem specijalnih alata. Duboko vučene proizvode karakterizira dubina proizvoda, koja je veća od polovice promjera rondele. Proizvodi mogu imati različite poprečne presjeke s ravnim, konusnim (stožastim) ili zakrivljenim stjenkama, ali najčešći oblici su cilindrične (valjkaste) ili pravokutne geometrije. Duboko vučenje upotrebljava rastezljive metale kao što su aluminij, mjed, bakar i meki čelici u proizvodnji auto dijelova, limenog posuđa i ambalaže, municije itd.

Savijanje limova i cijevi

urediSavijanje je postupak obrade metala bez skidanja strugotine kod kojeg se u poprečnom presjeku unutrašnji dio skraćuje i opterećen je na tlak, dok se vanjski dio produljuje i opterećen je na vlak. Savijanje lima se dijeli na: kružno savijanje, savijanje pod kutom (oštrokutno savijanje) i profilno savijanje.

Hladno oblikovanje

urediPostupcima hladnog oblikovanja proizvodi se sitna metalna roba masovne potrošnje. To su različiti vijci, svornjaci, matice, dijelovi aparata i instrumenata, metalni novac, medalje. Karakteristika svih proizvodnih postupaka hladnim oblikovanjem je povećana tvrdoća i čvrstoća deformiranog materijala. Kako ovi postupci zahtijevaju velike tlakove, to utječe na vijek trajanja alata i cijenu. Postupci hladnog oblikovanja su: hladno sabijanje, duboko utiskivanje, površinsko valjanje, utiskivanje navoja i ozubljivanje, pečatiranje.

Provlačenje

urediProvlačenje je postupak obrade materijala bez skidanja strugotine koji se koristi u proizvodnji žica, traka, cijevi, šipki. Postupak se koristi uglavnom za promjenu dimenzija (promjera i debljine stijenke), a rjeđe za promjenu oblika. Provlačenje se primjenjuje kada je potrebna glađa površina i točnije dimenzije, ili kada je presjek vrlo mali ili tankih stijenki, te se druge metode na mogu primjenjivati (preskupo). Provlačenje se provodi u hladnom stanju, te se samo bešavne boce i čahure provlače u toplom stanju.

Provlačenje je postupak u kojem metal prolazi kroz jednu ili više matrica. Pri provlačenju mora se voditi računa o: sili provlačenja, optimalnom obliku provlačenja, stupnju redukcije (smanjivanja presjeka), brzini provlačenja, vrsti maziva. Hladno vučeni postupak daje proizvod dimenzijski izrazito precizan i poboljšava čvrstoću. Koristi se za proizvodnju preciznih čeličnih, bakrenih i aluminijskih šipki, žica i traka koje moraju zadovoljiti uske fizikalne i mehaničke specifikacije.

Isprešavanje

urediIsprešavanje ili ekstruzija služi u proizvodnji raznovrsnih profila, šipki, traka, cijevi konstantnog presjeka, od lakih i obojenih metala, te mekih čelika (ekstruzijom se proizvode i plastični i keramički proizvodi, te proizvodi u prehrambenoj industriji). Najveće prednosti su: mogućnost priozvodnje profila najsloženijih oblika, te odlično stanje površine gotovog proizvoda. Gotovi proizvod može biti: kontinuirani (teoretski beskonačno dugi proizvod) ili polukontinuirani (proizvodnja rezanih ili kraćih predmeta). Proizvodi se koriste u građevinskoj industriji, industriji namještaja, kućanskih aparata, industriji vozila, elektroindustriji. Povijest ekstruzije počinje od 1797., kada je Josip Bramah patentirao prvi proces ekstruzije za izradu cijevi. Ekstruzija može biti hladna ili topla.

Izvori

uredi- ↑ [1][neaktivna poveznica] "Alatni strojevi I", dipl. ing. strojarstva Ivo Slade, www.cnt.tesla.hr, 2012.

- ↑ "Strojarski priručnik", Bojan Kraut, Tehnička knjiga Zagreb 2009.

- ↑ [2][neaktivna poveznica] "Obrada materijala II", dipl. ing. strojarstva Ivo Slade, www.cnt.tesla.hr, 2012.

- ↑ "Tehnička enciklopedija", glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.

- ↑ [3] "Ljevarstvo", www.fsb.unizg.hr, 2011.